I. INTRODUCCIÓN

La celulosa microcristalina (MCC) es un excipiente comúnmente utilizado en la industria farmacéutica. Se emplea como relleno, aglutinante y desintegrante en procesos de compactación directa, principalmente debido a su capacidad ligante en seco [1]. Además, es un excipiente ampliamente utilizado en procesos de granulación húmeda y extrusión-esferonización, debido su gran capacidad de absorción de agua [2, 3].

La MCC se obtiene por despolimerización parcial de la celulosa, polímero lineal de la glucosa. Estructuralmente, las cadenas de celulosa se empaquetan mediante enlaces puente de hidrógeno celulosa-celulosa gracias a los múltiples grupos oxhidrilos (OH) que posee, desarrollando regiones cristalinas y regiones amorfas. Si bien es insoluble en agua, estos grupos OH le confieren carácter hidrofílico y posibilitan la interacción mediante puentes de hidrógeno celulosa-agua [4]. Además, su capacidad de retener agua se debe a su gran área superficial y porosidad interna [5].

A pesar de la versatilidad de la MCC como excipiente farmacéutico, ha sido reportado que algunas de sus propiedades se ven afectadas si el procesamiento incluye etapas de humectación y secado [6, 7]. Mas específicamente, con el mojado y subsecuente secado, se ve reducida su porosidad, su capacidad como aglutinante para la formación de comprimidos, y de hinchamiento (swelling) que ayuda a la desintegración posterior de los mismos. Esto se ha atribuido a la formación de uniones puente de hidrógeno irreversibles entre cadenas de celulosa, fenómeno conocido como hornificación (adaptación del término hornification) [8].

La interacción entre la celulosa microcristalina y el agua es compleja y depende del tamaño de las partículas y de su cambio de forma [9, 10]. Entender dicho comportamiento permite comprender de mejor manera los procesos de granulación húmeda o extrusión-esferonización, donde la capacidad de retención de agua por parte de la MCC es uno de los parámetros característicos que permite determinar las cantidades óptimas de agua a utilizar en el proceso [11].

En este trabajo estudiamos cómo se ve afectada la penetración de gotas de agua y polidimetilsiloxano (PDMS) en medios porosos construidos con MCC Avicel PH101 que ha sido sometida a ciclos de mojado-secado. En la Sec. II caracterizamos las muestras de celulosa a utilizar, en la Sec. III describimos los experimentos, en la Sec. IV presentamos brevemente el modelo utilizado, luego en la Sec. V se muestran y analizan los resultados y finalmente en la Sec. VI se plantean algunas conclusiones obtenidas.

II. CARACTERIZACIÓN y PREPARACIÓN DE LA CELULOSA MICROCRISTALINA

Todos los experimentos fueron realizados con celulosa microcistalina Avicel PH101 (Duponí, EEUU). A través de una torre de tamices en una tamizadora vibratoria (Octagon sieve shaker, Endecotts Ltd., UK) se dividió una muestra en las dos fracciones de tamaño que nos interesa utilizar,

SiA = 25 < φ < 75μm,

SiB = 75 < φ < 125μm.

El tamaño medio del diámetro de las partículas fue medido con un analizador de difracción láser acoplado a un sistema tornado para polvos secos (LS-13320, Beckmann-Coulter) y se obtuvo para SiA: dA = 70pm y para SiB: dB = 80pm. La densidad de la celulosa, ps = 1.52 g/cm3, fue determinada utilizando un picnómetro de helio (AccuPyc II 1340, Micromeritics, Norcross, GA, EEUU).

El proceso de mojado-secado se realiza colocando 200 g de celulosa en 4 L de agua destilada en agitación magnética durante 1 hora y luego se deja reposar durante 24 horas [8]. Debido a que la densidad de la MCC es mayor a la del agua, decanta y ésto permite su filtrado de mejor manera. La torta húmeda obtenida se seca en estufa a 80°C durante 24 horas. Una vez seco se muele el polvo con un mortero y se procede a tamizarlo para obtener las mismas fracciones de tamaño que para la celulosa original. Todo el proceso puede repetirse a fin de lograr un segundo ciclo de mojado-secado.

III. CONFIGURACIÓN EXPERIMENTAL

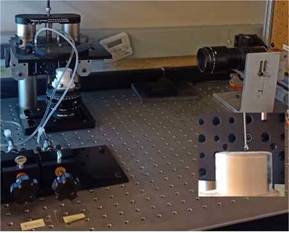

El medio poroso fue preparado utilizando un reómetro de polvos FT4 (Freeman Technology) en un recipiente cilíndrico de 25 mm de diámetro y 20 mm de alto. La preparación cuenta con tres pasos: i) acondicionamiento: una cuchilla rotante se desplaza verticalmente dentro del lecho poroso para homogeneizar la muestra, ii) compresión: un pistón, que permite la salida del aire, comprime el medio hasta una presión de 15 kPa y iii) terminación: la parte superior es raspada con una cuchilla recta para producir una superficie plana y suave donde depositar las gotas. La porosidad media de cada lecho poroso se obtiene a partir de la masa utilizada para construirlo. El recipiente con el lecho poroso se monta sobre un posicionador vertical y se coloca en el foco de un sistema óptico formado por un iluminador y una cámara, que se encuentran fijos y alineados en una mesa óptica (ver Fig. 1). A través de un tornillo paso a paso que empuja una jeringa con el líquido deseado se genera una gota en el extremo de una aguja posicionada justo encima del lecho (ver ampliación en Fig. 1). El diámetro de la aguja determina el volumen de la gota, en nuestro caso utilizamos agujas con d = 2.4 mm, que generan gotas de aprox. 10pl para el agua y de 3.5pl para el PDMS.

A través de un movimiento lento del tornillo acoplado al émbolo de la jeringa, se genera una gota colgante en la aguja que se desprende una vez que sea vencida la fuerza de tensión superficial. El proceso de penetración de cada gota es capturado en un video, a una tasa de 350 fps y con una resolución de 0.0259 mm/px. Del mismo se extrae la secuencia de imágenes que lo componen y se procesa con el software ImageJ para obtener el volumen infiltrado en función del tiempo.

FIG. 1: Configuración experimental: sistema de visualización montado en mesa óptica con una tasa de captura de 350 fps y una resolución de 0.0259 mm/px. La ampliación corresponde al medio poroso y el sistema de colocación de las gotas.

IV. MODELO

Él modelo utilizado para interpretar los resultados es una modificación de otro utilizado previamente con resultados muy satisfactorios [12]. Se toma como punto de partida y base fundamental el hecho de que el radio de contacto de la gota sobre el medio poroso, rc, se mantiene constante durante la mayor parte del proceso de penetración. Además, tomando rc como escala de longitud del problema, podemos definir un volumen característico, Vc = (n/3)r^. Ésto, junto con la escala temporal, tc, que tiene en cuenta los efectos producidos por las propiedades del medio poroso, del líquido y su interacción, permite obtener un comportamiento universal para el volumen infiltrado, Vi.

Para obtener dicha escala temporal, combinamos la escala de longitud con la velocidad característica dada por la ley de Darcy, que nos da el tiempo característico de transporte dentro del lecho poroso,

donde 0 es el ángulo de contacto del líquido con el polvo. Ésta definición se basa en la ecuación de Young-Laplace para la condición de esfuerzo normal [12] y no incluye los efectos de hinchamiento de granos presentes en nuestro caso. Por lo tanto hemos definido el parámetro p, para concentrar los efectos de mojabilidad e hinchazón de las partículas de polvo. La ventaja de su inclusión, radica en que se contemplan en un único valor tanto los efectos de absorción por parte de los granos que componen el polvo como los efectos de la mojabilidad del mismo. Para un líquido de referencia que no es absorbido por el polvo y que lo moja completamente, se tiene p = 1.

Con la escala empleada, el tiempo adimensional requerido para que se infiltre una fracción de volumen a = Vi/V0 (V0: volumen inicial), es el mismo para dos líquidos cualesquiera [12]. Por lo tanto, si se compara el tiempo de penetración de un líquido cualquiera con uno de referencia, se puede determinar el valor del parámetro p que condensará los fenómenos de interacción entre el líquido y el polvo. Específicamente,

V. ANÁLISIS Y RESULTADOS

Estudiamos la penetración de gotas de dos líquidos, polidimetilsiloxano (PDMS) y agua. En cada lecho colocamos al menos 2 gotas de cada líquido y ésto lo repetimos 2 veces. Por lo tanto, los resultados aquí mostrados, representan el comportamiento medio de al menos 4 repeticiones. El PDMS se utiliza como líquido de referencia dado que se puede asumir que moja totalmente el medio poroso.

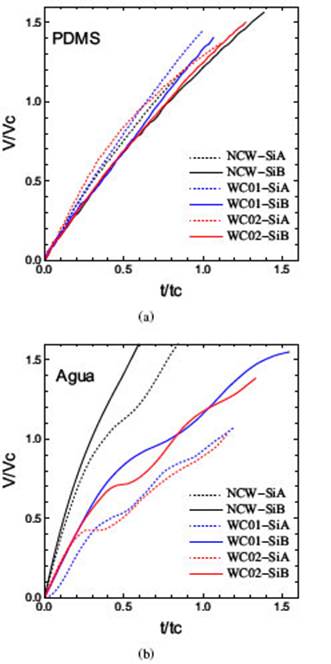

FIG. 2: Volumen penetrado en función del tiempo, de manera adimensional, considerando fi = 1 en la Ec. 2. (a) PDMS y (b) agua. asumir que moja totalmente el medio poroso.

Asumir mojabilidad total y sin efectos de absorción por parte de los granos, implica considerar fi = 1 en la Ec. 2. La penetración de las gotas en el lecho se presenta en la Fig. 2 para PDMS (Fig. 2a) y agua (Fig. 2b) sobre lechos construidos con celulosa sin remojar (NWC) y con 1 (WC01) y 2 (WC02) ciclos de mojado-secado.

Se observa que para el PDMS no existen diferencias en la penetración de las gotas debido al proceso de mojado-secado de la celulosa, algo esperable, que confirma su correcta elección como líquido de referencia. Tampoco se observan diferencias significativas que dependan del tamaño de las partículas, lo que muestra que el tiempo característico utilizado es razonable y las estimaciones de reff, e y k son correctas.

Para el agua tanto los ciclos de mojado-secado como el tamaño de las partículas afecta la penetración de las gotas. Para ambos tamaños de partículas los procesos de mojado-secado generan un aumento en el tiempo de penetración, no observándose mayor diferencia para 1 o 2 ciclos. Para las partículas más grandes (SiB) se observa una penetración más rápida respecto de las más pequeñas (SiA) para todas las condiciones de mojado de los lechos.

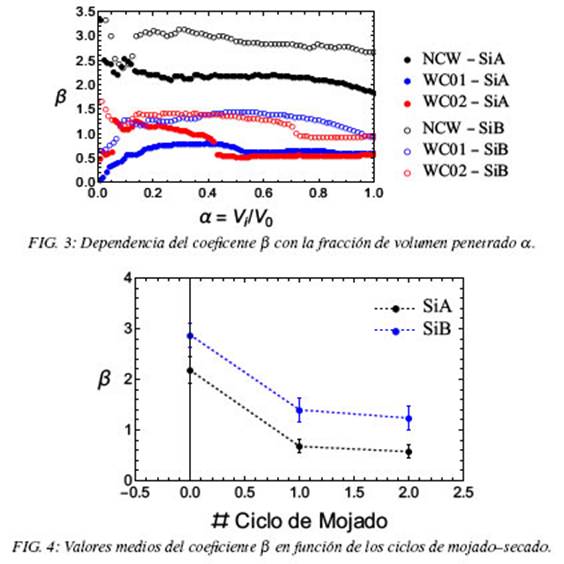

En la Fig. 3 se muestra el valor del parámetro fi en función de la fracción del volumen infiltrado a [12] para los dos tamaños de partículas y los lechos porosos construidos con los diferentes ciclos de mojado-secado. Puede observarse en los casos con dos ciclos de mojado (WC02) y para ambos tamaños de partículas, una disminución brusca de B, esto se debe a que si bien las curvas son construidas a partir del promedio de 4 repeticiones, hay fluctuaciones inherentes a los experimentos que no pueden evitarse. De todas maneras estas diferencias no afectan el análisis y se encuentran contempladas dentro del error.

Además, el cálculo de fi se realiza bajo la suposición de que la gota tiene forma de casquete esférico mientras se encuentra ingresando al medio poroso, lo cuál no es estrictamente válido para los instantes iniciales, cuando la gota aún se encuentra acomodándose, ni para el final de la penetración, donde el radio de contacto comienza a disminuir. Por este motivo calculamos el valor medio correspondiente a cada caso para 0.4 < a < 0.8 y lo representamos en la Fig. 4. Se observa que las variaciones de fi son similares para los dos tamaños de partículas pero con valores absolutos mayores para las partículas de mayor tamaño. Si bien la tendencia es que el parámetro disminuye al aumentar el número de ciclos de mojado-secado, dicha disminución es más significativa para el primer ciclo.

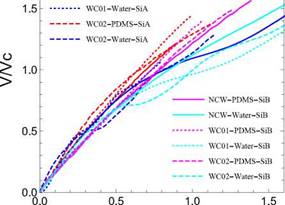

Cómo se puede ver en la Fig. 5, si se utilizan los valores de fi mostrados en la Fig. 4 para calcular los tiempos característicos, tc (Ec. 1), la penetración de gotas de agua para los diferentes ciclos de mojado-secado como para el tamaño de las partículas colapsan sobre la curva característica obtenida para el PDMS. Es cierto que para tiempos relativamente largos, algunas gotas de agua presentan un cierto apartamiento, pero ésto se da para rangos donde el volumen infiltrado es superior a Vc y donde además las aproximaciones asumidas en el modelo dejan de ser válidas.

VI. CONCLUSIONES

En el presente trabajo estudiamos experimentalmente la penetración de gotas en medios porosos construidos con celulosa microcristalina. Mediante la aplicación de un modelo previamente desarrollado [12] pudimos cuantificar el valor del parámetro fi que incluye los efectos de mojabilidad así como de absorción de agua por medio del polvo. A partir de esto pudimos demostrar que someter a la celulosa a ciclos de mojado-secado cambia la manera en que ésta interactúa con el agua, reduciendo significativamente la cantidad que puede ser retenida sobre todo luego del primer ciclo de mojado.

La reducción en absorción de agua cobra especial interés en los procesos de manufactura que involucran granulación húmeda. Durante este proceso la celulosa se moja, se hincha y absorbe el excedente de agua posibilitando la formación de gránulos. Para la posterior fabricación de comprimidos, dichos gránulos deben secarse, y con ellos la celulosa que lo compone, que habrá perdido parte de su capacidad de hichazón. Por este motivo los comprimidos no se desintegrarán tan fácilmente como si fuesen fabricados con celulosa que nunca fue mojada, y tal vez sea necesaria la incorporación de un desintegrante en su fabricación para cumplir con los criterios farmacotécnicos.

FIG. 5: Volumen penetrado en función del tiempo, de manera adimensional, utilizando los valores de β obtenidos en la Ec. 5

VII. AGRADECIMIENTOS

Los autores agradecen al programa “Prácticas de formación académica y profesional en el exterior para argentinos/as”, del MinCyT que financió la estadía de la Lic. Balbi, la Dra. Ceschan y el Dr. Ravazzoli en la Universidad Rutgers, NJ, EEUU, dónde se llevaron adelante los experimentos aquí reportados.