Servicios Personalizados

Revista

Articulo

Indicadores

-

Citado por SciELO

Citado por SciELO

Links relacionados

-

Similares en

SciELO

Similares en

SciELO

Compartir

Revista de Ciencia y Tecnología

versión On-line ISSN 1851-7587

Rev. cienc. tecnol. no.29 Posadas jun. 2018

Cinética de pérdida de agua y ganancia de aceite de snacks fritos de mandioca

Kinetics of water loss and oil absorption of fried cassava snacks

Sandra L. Hase1,*, Andrés R. Linares

1 Facultad de Ciencias Exactas, Químicas y Naturales. Universidad Nacional de Misiones. Félix de Azara 1552. Posadas, Misiones, Argentina.

*E-mail: sandra.hase2011@gmail.com

Resumen

El objetivo de este estudio fue determinar la cinética de pérdida de agua y ganancia de aceite durante el proceso de fritura por inmersión profunda de snacks preparados con puré de mandioca y evaluar los efectos de los aceites y temperaturas de fritura, información que resulta relevante para encontrar las condicones óptimas del proceso. Los snacks de mandioca fueron fritos en aceite de girasol y aceite de girasol de alto oleico a 150° C, 170° C y 190° C. Los datos experimentales fueron ajustados a un modelo cinético de pseudo primer orden. Los resultados del estudio mostraron que tanto la cantidad de agua perdida como la cantidad de aceite tomado dependen del aceite y de la temperatura de fritura. Los snacks obtenidos a 170° C muestran el menor contenido de aceite y de agua en el pseudo equilibrio independiente del aceite de fritura utilizado.

Palabras clave: Mandioca; Fritura; Cinética; Pérdida de agua; Ganancia de aceite.

Abstract

The objective of this study was to determine the kinetics of water loss and oil uptake during the deep-fat frying process of snacks prepared with cassava puree and to evaluate the effects of the oils and frying temperatures, information that is relevant to find the optimal conditions of the process. Cassava snacks were fried in sunflower oil and high oleic sunflower oil at 150, 170 and 190° C. The experimental data were adjusted to a pseudo first order kinetic model. The results of the study showed that both the amount of water loss and the amount of oil uptake depend on the oil and the frying temperature. The snacks obtained at 170° C showed the lowest oil and water content in the pseudo-equilibrium independent of the frying oil used.

Keywords: Cassava; Frying; Kinetics; Water loss; Oil uptake.

Introducción

La mandioca (Manihot esculenta Crantz) es un importante cultivo en los países tropicales y la raíz usualmente se prepara en varias formas, tales como hervida, tostada, frita o se convierte en productos intermedios tales como harina y/o almidón [1]. En Misiones, provincia del Noreste de la República Argentina, la producción de mandioca es baja para competir en un mercado de masa y se deben generar productos nuevos de mayor valor agregado, con alto grado de innovación que abran un nicho en el mercado regional con menor competencia y producciones en escala reducida. En este sentido los snacks de puré de mandioca, fritos por inmersión profunda, son una alternativa atrayente para los productores locales y para la población celíaca ya que no contienen gluten.

La fritura por inmersión profunda es una operación unitaria que resulta adecuada para la preparación de snacks de textura y sabor únicos [2]. La misma consiste en la inmersión de un alimento en un aceite comestible calentado por encima del punto de ebullición del agua y puede considerarse como un proceso de cocción y secado [3] o deshidratación [4, 5].

Esta operación unitaria involucra la transferencia de calor y masa resultando en un contraflujo de vapor de agua y aceite en la superficie del alimento. El proceso induce alteraciones fisicoquímicas de los componentes principales y cambios microestructurales significativos en los alimentos [6]. La difusión de la humedad y el aceite se dan en sentidos opuestos y están correlacionadas, aunque existe alguna evidencia experimental de que son fenómenos que no ocurren al mismo tiempo ni a la misma velocidad [7]. El contenido de humedad decrece, el contenido de aceite aumenta, y el producto se vuelve más poroso durante la fritura [5, 8, 9; 10,11]. Vitrac et al. [12] señalan que en el caso de chips de mandioca, con espesores menores a 3 mm, la corteza está limitada por un frente de vaporización móvil, que alcanza rápidamente el centro geométrico, y se sigue secando. El mecanismo de transporte de vapor y agua en la fritura de chips, cuando la temperatura del corazón está por encima del punto de ebullición, está poco estudiado. De acuerdo a Ziaiifar [13], los snacks de mandioca están clasificados como “productos delgados”, casi totalmente deshidratados, con contenidos de agua menor al 5%, baja actividad acuosa, larga vida de estante, fácil de envasar, pero con alto contenido de aceite (entre 30 a 40%) por lo cual la estabilidad del aceite es importante para evitar el desarrollo de off-flavor en el producto. Los atributos de calidad que caracterizan a un snack tales como apariencia, textura, sabor y color dependen de la materia prima y del procesamiento [12, 14]. En el desarrollo de estos atributos de calidad, el contenido de humedad y de aceite juegan un rol significativo. La intensidad y el modo de remoción de agua, dependiendo de las propiedades de la materia prima y los parámetros de proceso, son factores determinantes para la absorción de aceite [13, 7]. El contenido de humedad y de aceite representan adecuadamente el proceso de fritura por inversión profunda [6] y junto al tipo de aceite y la temperatura, son factores críticos del proceso [4].

La cinética de transferencia de masa (de agua y aceite) es esencial para el diseño de los procesos de fritura por inmersión profunda, para la operación eficiente y control de las plantas de procesamiento [6, 15]. Si bien la mayoría de los investigadores coinciden que el transporte de humedad es un proceso controlado por la difusión, aún no hay acuerdo en cómo y cuándo el producto absorbe aceite [4]. Bouchon et al. [16] subrayan la falta de un modelo predictivo cuantitativo satisfactorio para la toma de aceite, destacando que el mismo es un fenómeno superficial de velocidad no controlada por la difusión que depende de la microestructura de la corteza desarrollada durante la fritura. Oginni et al. [17] observan que en matrices alimenticias con alto contenido de almidón gelatinizado se forma una red continua con microestructura cerrada que inhiben la absorción de aceite durante el enfriamiento, dando productos con menor contenido de aceite y en consecuencia más saludables, fenómeno que también fue observado por Kawas y Moreira [18] y Dueik et al. [19]. Los snacks son elaborados a partir de puré de mandioca, cuyo componente mayoritario es el almidón, que sufre gelatinización cuando se calienta en presencia de agua y actúa como un agente formador de estructura [20] y de aquí, el objetivo de este estudio fue determinar la cinética de pérdida de agua y ganancia de aceite durante el proceso de fritura de los snacks de puré de mandioca, para diferentes temperaturas y tipos de aceite, información relevante para encontrar las condiciones óptimas de fritura.

Materiales y métodos

Materiales

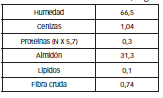

Las raíces de mandioca variedad Rocha fueron provistas por la Cooperativa Agrícola Industrial San Alberto Limitada, Puerto Rico, Misiones, Argentina. Luego de ser cosechadas y mantenidas a temperatura ambiente, fueron transportadas, de inmediato, al laboratorio para ser procesadas. Las raíces se lavaron con agua de red para retirar los restos de tierra, se cortaron en rebanadas de 10 mm de espesor, perpendiculares al eje principal y luego se cortaron en cubos, descartando la fibra central más dura. Las muestras fueron separadas en bolsas herméticas y llevadas a refrigeración a -24º C. Estas muestras se enviaron a analizar dando como resultado la composición que se muestra en la Tabla 1.

Tabla 1: Composición de las raíces de mandioca (en g% bh)

Preparación de la muestra

Los snaks de mandioca se prepararon a partir de puré obtenido por compresión de raíces de mandioca cocidas al vapor. Los bastones de mandioca se obtuvieron haciendo pasar el puré a través de orificios de 6 mm de diámetro y se conservaron en bolsitas de material plástico con cierre hermético a -24° C hasta la realización de las experiencias.

Fritura

Los bastones de mandioca fueron descongelados a temperatura ambiente y fritos por inmersión profunda, en una freidora marca Moulinex® (Código AF134D, Potencia: 1600 W) con modificaciones para el control de temperatura. La temperatura del aceite se controló mediante una termocupla con sonda Testo de inmersión flexible estanca tipo K clase 1, rango de -60° C a +1000° C, transductor patrón Testo un canal T/P modelo 925, con tiempo de respuesta 2 segundos. La freidora se cargó con 2,2 Lt de aceite. Se utilizó aceite de girasol (AG) (marca Natura®) con alto contenido de ácido linoleico (poliinsaturado) valioso desde el punto de vista nutricional, y aceite de girasol de alto oleico (AGAO) (marca Cocinero®, moninsaturado), de mayor estabilidad y adecuado para la elaboración de snacks. Se mantuvo una relación snacks/aceite de 0,2% P/V, de manera de mantener constante la temperatura del aceite. La temperatura de fritura se fijó en 150° C, 170° C o 190° C. El tiempo total de fritura para cada temperatura del aceite se determinó en ensayos experimentales previos.

Los snacks fritos fueron removidos del aceite mediante una cesta extraíble provista por la freidora y colocados sobre papel absorbente. Después de cada experiencia se controló el nivel de aceite. El aceite fue cambiado después de una hora de tiempo de fritura. Todas las experiencias se realizaron por triplicado.

Métodos analíticos

El contenido de agua de los snacks fritos se obtuvo por secado de las muestras a 100 ± 1° C hasta peso constante.

El contenido de aceite se determinó mediante extracción con Twisselman. Las muestras secas fueron molidas y extraídas con éter de petróleo (p.e. 60-80° C) por 4 horas. El éter de petróleo fue removido por evaporación, los matraces Twisselman fueron colocados a 60° C en estufa por 24 h y el aceite recuperado fue pesado.

Modelos matemáticos

El contenido de agua y de aceite de los snacks de mandioca se expresan en base al contenido de sólidos no grasos, a partir de los valores expresados en base seca, como sigue:

Dónde: W y F son el contenido de agua y de aceite de los snacks, expresados en g /100g de masa de snacks en base seca, y WS y FS son el contenido de agua y de aceite de los snacks, expresados en g /100g de masa de snacks secos desgrasados.

Para describir los fenómenos de transferencia de masa (pérdida de agua y ganancia de aceite) dentro del proceso de fritura, se utiliza un modelo cinético de primer orden, basado en las siguientes suposiciones: 1) la temperatura del aceite es constante durante la fritura, 2) el contenido inicial de agua en el producto es constante, 3) las dos corrientes de masa (agua de los snacks hacia el aceite y aceite dentro de los snacks) se consideran independiente unas de otras [6, 4, 11, 12].

La ecuación usada para describir la pérdida de agua fue:

![]()

Dónde: WS es el contenido de agua al tiempo t (g de agua/100 g de muestra seca desgrasada); Ws0 es el contenido de agua inicial, Ws∞ es el contenido de agua en el pseudo-equilibrio al tiempo t = ∞; t es el tiempo de fritura (s) y kw es la constante cinética de pérdida de agua para este modelo (s-1). Ws∞ y kw son parámetros de ajuste del modelo que se obtienen por regresión no lineal para cada temperatura de fritura

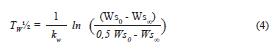

A partir de la ecuación (3) se determinó el tiempo de vida media TW½, definido como el tiempo necesario para que el contenido de agua inicial, Ws0, haya alcanzado la mitad de su valor:

La ecuación usada para describir la toma de aceite fue:

![]()

Dónde: FS es el contenido de aceite al tiempo t (g de aceite/100 g de muestra seca desgrasada), M es el contenido de aceite en el pseudo-equilibrio (o contenido máximo) (g de aceite/100 g de muestra seca desgrasada) al tiempo t = ∞; t es el tiempo de fritura (s) y kF representa la velocidad específica de ganancia de aceite para este modelo (s-1). M y kF son parámetros de ajuste del modelo que se obtienen por regresión no lineal para cada temperatura de fritura.

A partir de la ecuación (5) se determinó el tiempo de vida media TF½, definido como el tiempo necesario para que el contenido de aceite haya alcanzado la mitad de su valor en el pseudo-equilibrio M:

En el caso de la fritura no existe un equilibrio real como en la operación de secado, y por ello los valores de contenido de agua y aceite al tiempo t = ∞, se consideran como de pseudo-equilibrio [11, 12].

La velocidad de cambio de humedad (-ΔWs/Δt) y del cambio de aceite (-ΔFs/Δt) se obtuvieron a partir de la variación de los gráficos de humedad y contenido de aceite [11]. Los datos obtenidos se ajustan a un modelo propuesto por Vitrac et al. [12] modificado.

![]()

Dónde: V0 es la velocidad inicial, V∞ es la velocidad en el equilibrio al tiempo t = ∞; t es el tiempo de fritura (s) y b es la constante cinética para este modelo (s-1). V∞, V0 y b son parámetros de ajuste del modelo que se obtienen por regresión no lineal para cada temperatura de fritura

Para las curvas de secado (-ΔWs/Δt versus Ws) se utilizó un modelo de regresión propuesto por Vitrac et al. [12].

![]()

Dónde: a, b, c son parámetros de ajuste del modelo que se obtienen por regresión no lineal para cada temperatura de fritura

El efecto de la temperatura sobre las constantes de velocidad viene dado por la ecuación de Arrhenius:

Dónde: A es una velocidad de reacción de los parámetros del modelo, A0 es el factor pre-exponencial, Ea es la energía de activación, R es la constante universal de los gases (8,309 J/mol) y T es la temperatura absoluta (K).

La bondad del ajuste de los modelos a los datos experimentales se evalúa mediante R2 y RMSE:

![]()

Dónde: c cal es el valor estimado por el modelo, cexp es el valor obtenido experimentalmente y n es el número de datos experimentales.

Resultados y discusión

Efecto de la temperatura y el tipo de aceite sobre la velocidad de pérdida de humedad de los snacks de mandioca

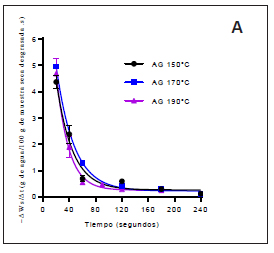

En todas las muestras el contenido de agua decrece cuando el tiempo de fritura aumenta (Figura 3 A y B). Los snacks fritos por inmersión profunda se secan rápidamente, con una remoción del 50% del contenido de agua inicial en menos de 42 segundos, dependiendo de la temperatura de fritura y del tipo de aceite, según se observa en los Tw½ en la Tabla 3.

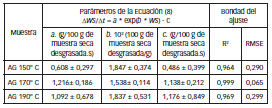

Tabla 3: Valores de los parámetros de ajuste a, b y c estimados por regresión no lineal para la Ec (8) y la bondad del ajuste del modelo para la curva de secado (Valor medio ± desvío estándar).

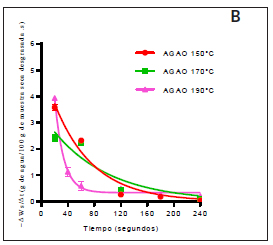

Los valores discretos de la velocidad de cambio de humedad ΔWs/Δt (g de agua/100 g de muestra seca desgrasada .s) se obtienen a partir de los gráficos de humedad [11] para cada tiempo de muestreo. La velocidad de pérdida de humedad se ajusta con un modelo cinético de pseudo primer orden [12] dado por la ecuación (7). La velocidad de pérdida de agua desciende rápidamente en menos de 80 segundos y luego se mantiene constante, cuando los snacks se fritan en AG o en AGAO a 190° C (Figura 1 A y B). Observaciones similares fueron citadas por Vitrac et al. [12] y Oladejo et al. [15]; sin embargo, cuando los snacks se fritan en AGAO a 150° C y 170° C la velocidad tiende a cero y no se presenta la sección de velocidad constante dentro del tiempo de fritura estudiado. Vitrac et al. [12] señalan que esta alta velocidad inicial de pérdida de agua es responsable de la máxima turbulencia del baño creada por la liberación de burbujas de vapor sobre la superficie, observadas al inicio del proceso de fritura. Una comparación de los ajustes del modelo indica que existe diferencia estadística significativa (p < 0,05) entre las cinéticas de cambio de velocidad de pérdida de humedad para las diferentes temperaturas del aceite ensayadas (150° C, 170° C y 190° C) cuando se utiliza AG o AGAO, como aceite de fritura. Los datos experimentales y los estimados por el modelo se muestran en la Figura 1 A y B y los parámetros cinéticos y de ajuste al modelo se muestran en la Tabla 2. Para la fritura en AG, si bien el valor de velocidad inicial, estimada por el modelo, aumenta a medida que aumenta la temperatura de fritura, la velocidad final, para tiempos mayores a 80 segundos, tienden a un valor constante similar para las tres temperaturas. Para la fritura en AGAO a 150° C y 170° C, los valores de velocidad inicial de pérdida de agua y de la constante cinética “b”, son menores a los de AG a igual temperatura de fritura y menores a los de AGOA a 190° C. Los valores de R2 (que varían de 0,877 a 0,998) indican un buen ajuste del modelo. Cuando los snacks se fritan en AGAO a 190° C se tiene la máxima velocidad inicial de pérdida de agua y la máxima constante cinética “b”.

Figura 1: Cinética de velocidad de pérdida de agua de snack de puré de mandioca fritos a 150°C, 170°C y 190°C en AG (A) y AGAO (B)

Tabla 2: Valores de los parámetros cinéticos V0, V∞ y b estimados por regresión no lineal para la Ec (7) y la bondad del ajuste del modelo para la velocidad de pérdida de agua (Valor medio ± intervalo de confianza 95%).

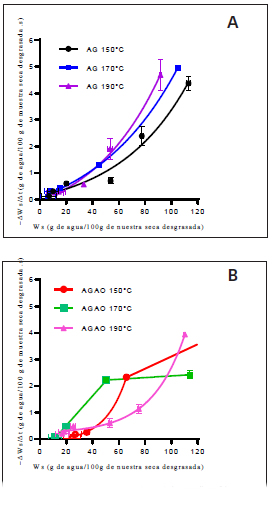

La curva de secado para los snacks fritos en AG, se obtiene utilizando el modelo sugerido por Vitrac et al. [12] dado por la ecuación (8). La misma se caracteriza por una única curva de decaimiento exponencial. Una comparación de los ajustes del modelo indica que existe diferencia estadística significativa (p < 0,05) entre las curvas de secado para las diferentes temperaturas del aceite ensayadas (150° C, 170° C y 190° C). Los datos experimentales y los estimados por el modelo se muestran en la Figura 2 A y los parámetros y ajuste al modelo se muestran en la Tabla 3.

Figura 2: Curva de secado de snack de puré de mandioca fritos a 150° C, 170° C y 190° C en AG (A) y AGAO (B).

Las curvas de secado para los snacks fritos en AGAO muestran características diferentes según la temperatura de fritura. A 150° C se observan dos períodos de secado: primero uno lineal, seguido por otro no lineal; a 170° C se observan también dos períodos: primero uno de velocidad constante, y luego otro de velocidad decreciente lineal; y a 190° C se observa una curva de decaimiento exponencial única, similar a las curvas de secado para los snacks fritos en AG (Figura 2 B). Vitrac et al. [12] concluyen que estas diferencias en las curvas de secado caracterizan diferentes cambios en las resistencias internas y externas a la transferencia de calor.

Efecto de la temperatura y el tipo de aceite sobre el contenido de humedad de los snacks de mandioca

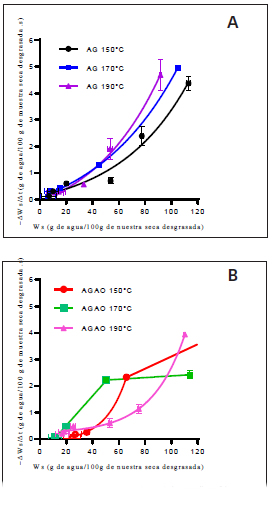

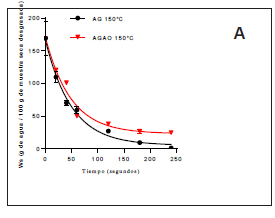

Durante la fritura, los snacks de mandioca no exhiben encogimiento significativo [12]. Oginni et al. [17] observaron que existe una relación inversa entre el grado de gelatinización del almidón y la expansión, de tal manera que las muestras fritas con alta gelatinización resultaron densas y menos hinchadas. En todas las muestras el contenido de humedad (Ws0 = 170 g de agua / 100 g de muestra seca desgrasada) decrece cuando la temperatura y el tiempo de fritura aumentan (Figura 3 A y B). El tiempo final de fritura depende de la temperatura del aceite, y es menor a medida que aumenta la temperatura. Cuando la temperatura aumenta, más humedad difunde desde la parte interior del producto, hasta que se alcanza el equilibrio después de un largo período de fritura. Observaciones similares fueron reportadas por otros investigadores [21, 15, 2]. El contenido de humedad de los snacks de mandioca disminuye rápidamente en los primeros dos (2) minutos de fritura para todas las condiciones de fritura, después de lo cual el proceso se vuelve más lento.

Figura 3: Cinética de pérdida de agua de snack de puré de mandioca fritos a 150° C, 170° C y 190° C en AG (A) y AGAO (B).

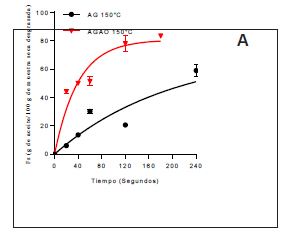

Los efectos de los diferentes tratamientos sobre el contenido de humedad de los snacks de mandioca fritos a diferentes temperaturas en AG y AGAO, se muestran en las Figuras 3 y 4. Los snacks fritos en AG muestran el menor contenido de humedad para todas las temperaturas de fritura (Figura 4 A, B y C).

Figura 4: Cinética de pérdida de agua de snack de puré de mandioca fritos en AG y AGAO a 150°C (A), 170°C (B) y 190°C (C).

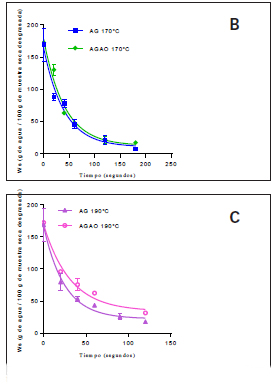

Como se muestra en la Tabla 4, el valor calculado de R2 para la ecuación que determina la velocidad de transferencia de humedad varía de 0,940 a 0,974 y muestran un buen ajuste [15]. La constante de velocidad (kw) de pérdida de humedad aumenta cuando la temperatura de fritura aumenta tanto para la fritura en AG como en AGAO. Math et al. [4] observan igual tendencia para la fritura de papads, sin embargo las constantes kw son un orden de magnitud mayores a los obtenidos en este estudio.

Tabla 4: Valores de los parámetros cinéticos W∞, kW para la Ecuación (3) y de la energía de activación y la bondad del ajuste del modelo para la pérdida de agua (valor medio ± intervalo de confianza 95%).

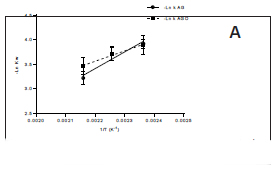

Esto sugiere que la temperatura de fritura óptima adecuada para la fritura por inmersión profunda de snack de mandioca, para obtener altas velocidades de transferencia de masa debería ser de 190° C. Los valores de energía de activación para la velocidad de transferencia de humedad de los snacks fritos de mandioca se muestran en la Tabla 4. Los mismos se obtienen a partir de la ecuación tipo Arrhenius (ecuación 9) graficando Ln kw vs 1/T (K) (Figura 5). Los valores de R2 varían desde 0,938 a 0,978, indicando un buen ajuste al modelo. La energía de activación más alta fue obtenida para las muestras fritas en AG y la más baja para las muestras, fritas en AGAO, lo que significa que los snacks de mandioca fritos en AGAO tienen menor sensibilidad y dependencia sobre el cambio de temperatura.

Figura 5: Grafico de Arrhenius para la pérdida de agua de snacks de puré de mandioca frito en AG y AGAO en función de las temperaturas de fritura.

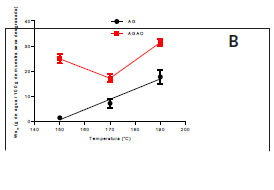

El contenido final de humedad (Ws∞) estimado por el modelo, aumenta cuando la temperatura de fritura aumenta, excepto para los snacks fritos en AGAO a 170° C, cuyo contenido de humedad final estimado es menor que el obtenido para AGAO 150° C. La curva del contenido de agua residual versus la temperatura del aceite (Figura 6) es una característica de la variedad de mandioca utilizada [12]. El contenido final de humedad en los snacks fritos en AGAO es mayor que en los snacks fritos en AG, para todas las temperaturas estudiadas.

Figura 6: Contenido de agua en el equilibrio para AG y AGAO en función de la temperatura del aceite.

Efecto de la temperatura y el tipo de aceite sobre el contenido de aceite de los snacks de mandioca

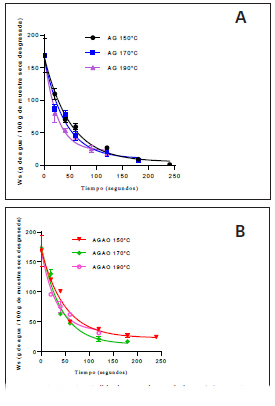

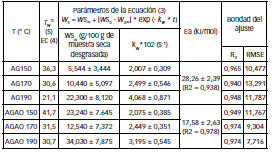

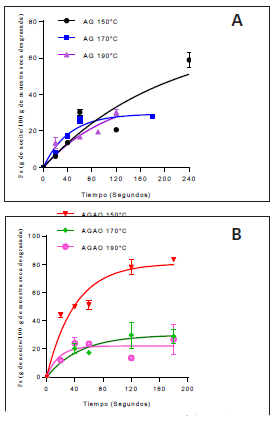

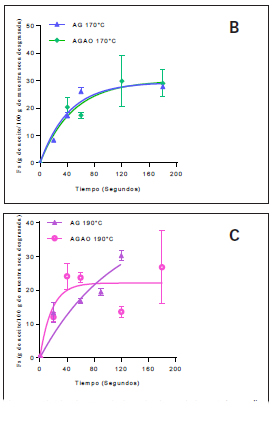

Los efectos de las condiciones de fritura sobre el contenido de aceite de los snacks fritos de mandioca se muestran en la Figura 7 A y B. En todas las muestras el contenido de aceite aumenta cuando el tiempo de fritura aumenta. El contenido de aceite de las muestras fritas disminuye cuando la temperatura aumenta de 150° C a 190° C, sin embargo, el contenido de aceite de los snacks fritos 170° C no siguen esta tendencia. El contenido de aceite en el equilibrio (Fs∞), estimado por el modelo, disminuye cuando la temperatura de fritura aumenta, excepto para los snacks fritos en AG cuyo valor a 170° C es menor que el obtenido a 190° C.

Figura 7: Cinética de ganancia de aceite de snack de puré de mandioca fritos a 150° C, 170° C y 190° C en AG (A) y AGAO (B).

La disminución del contenido de aceite con el aumento de temperatura fue observado por algunos investigadores que sometieron el alimento a pretratamientos tales como ultrasonido [22, 15], escaldado y deshidratación osmótica [3], secado [5] o estudiaron el efecto de diferentes aceites de fritura [23]. Estos procedimientos conducen a la formación de una capa delgada y firme alrededor del material, que actúa como barrera a la absorción de aceite. Oladejo et al. [15] argumentan que el aumento de temperatura favorece la formación de la corteza lo cual impide el flujo de aceite dentro de la muestra durante y después de la fritura, durante la etapa de enfriamiento y por ello el aceite tomado disminuye. Bouchon et al. [16] afirman que la absorción de aceite es un fenómeno superficial controlado por la microestructura de la corteza desarrollada durante el proceso de fritura, en consecuencia la mayoría de los pre-tratamientos orientados a reducir la absorción de aceite se enfocan sobre la alteración de la permeabilidad de la corteza [7] o bien a la formulación de alimentos (“building blocks”) con el agregado de almidones pregelatinizados que resultan eficientes en la formación de una red continua superficial que evita la infiltración del aceite [15, 19]. En el caso de los snacks de mandioca, con un alto contenido de almidón, la gelatinización del mismo favorecería a la formación de una capa externa que ofrece fuerte resistencia a la entrada de aceite, efecto que se hace más importante a mayor temperatura.

Los snacks fritos en AG muestran menor contenido de aceite cuando se fritan a 150° C, sin embargo, a 170° C no existe diferencia estadística significativa (p = 0,9272) en las cinéticas de toma de aceite entre los aceites de fritura AG y AGAO y a 190° C los snacks fritos en AG tienen menor contenido de aceite si se fritan a tiempos menores a 70 segundos (Fig. 8 A, B y C). Kita et al. [23] encuentran diferencia en la cantidad de aceite en los “crisps” de papas fritas en aceite de girasol y un aceite de alto oleico, siendo más marcada la diferencia a medida que aumenta la temperatura de fritura.

Figura 8: Cinética de ganancia de aceite de snack de puré de mandioca fritos en AG y AGAO a 150° C (A), 170° C (B) y 190° C (C).

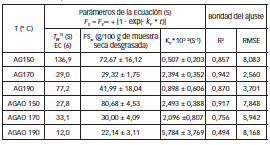

La Tabla 5 muestra los parámentros del modelo para el contenido de aceite de equilibrio y los valores de kF para los snacks fritos de mandioca. Los valores de R2 varían desde 0,84 a 0,92 , lo cual implica que el modelo tuvo un buen ajuste [15] excepto para AGAO a 190° C cuyo valor muestra que el ajuste no es bueno. La constante de velocidad (kF) de toma de aceite aumenta cuando la temperatura de fritura aumenta [3] excepto para la temperatura de 170° C, a la que kF es mayor que a 190° C cuando la fritura se realiza en AG y resulta menor que a 150° C si la misma se realiza en AGAO (Tabla 5)

Tabla 5: Valores de los parámetros cinéticos Fs∞ y kF para la Ec 5 y la bondad del ajuste del modelo para la toma de aceite (Valor medio ± desvío estándar)

La Tabla 5 muestra además que a la temperatura de fritura de 150° C y 190° C, el valor de kF de los snacks fritos en AGAO es más alto que aquellos fritos en AG, lo cual evidencia que la fritura en el aceite de girasol de alto oleico mejora la velocidad de transferencia de masa de aceite hacia el snack de mandioca. Sin embargo, a temperatura de fritura de 170° C, el valor de kF de los snacks fritos en AGAO es igual al de aquellos fritos en AG. Esta falta de tendencia entre la constante kF y la temperatura de fritura fue reportada por Troncoso y Pedreschi [9] quienes concluyen que este parámetro no afecta significativamente la absorción de aceite.

Las cinéticas de pérdida de agua y ganancia de aceite se ven afectadas tanto por el tipo de aceite como su temperatura. Los datos experimentales fueron ajustados a un modelo cinético de pseudo primer orden. A medida que aumenta el tiempo de fritura el contenido de agua disminuye y el contenido de aceite aumenta, para todas las condiciones ensayadas. Cuando la temperatura aumenta, aumenta la velocidad inicial de pérdida de agua, disminuye el contenido de agua y el contenido de aceite para un mismo tiempo de fritura, aumenta la constante cinética de velocidad de pérdida de agua y toma de aceite y aumenta el contenido de agua y disminuye el contenido de aceite en el pseudo-equilibrio, con excepciones a 170° C. Los snacks fritos en aceite de girasol muestran menor contenido de humedad para todas las temperaturas de fritura; sin embargo no se evidencia influencia de la temperatura cuando se utiliza aceite de girasol de alto oleico. Los snacks obtenidos a 170° C tienen el menor contenido de aceite y de agua en el pseudo equilibrio independiente del aceite de fritura utilizado.

1. Gan, H.E.; Karim, R.; Muhammad, S.K.S.; Bakar, J.A.; Hashim, D.M.; Rahman, R.Abd. Optimization of the basic formulation of a traditional baked cassava cake using response surface methodology, LWT, 40: p. 611-618. 2007. [ Links ]

2. Saeleaw, M y Schleining, G. Effect of frying parameters on crispiness and sound emission of cassava crackers, Journal of Food Engineering, 103: p. 229-236. 2011. [ Links ]

3. Ortega, F.A. y Montes, E.J. Parámetros cinéticos de transferencia de masa durante el freído por inmersión de rodajas de yuca (Manihot esculenta Crantz), Ingeniería y Competitividad, Volumen 16, No, 2: p. 247 – 255. 2014.

4. Math, R.G.; Velu, V; Nagender, A. y Rao, D.G. Effect of frying conditions on moisture, fat and density of papad, Journal of Food Engineering, 64: p. 429-434. 2004. [ Links ]

5. Pedreschi, F y Moyano, P. Effect of pre-drying on texture and oil uptake of potato chips, LWT 38: p. 599-604. 2005. [ Links ]

6. Krokida, M.K.; Oreopoulou, V.; Maroulis, Z.B. y Marinos-Kouris, D. Deep Fat Frying of potato strips- Quality Issues, Drying Technology: An International Journal 19 (5) : p. 879-935. 2001. [ Links ]

7. Gazmuri, A.M. y Bouchon, P. Analysis of wheat gluten and starch matrices during deep-fat frying, Food Chemistry, 115: p. 999-1005. 2009. [ Links ]

8. Durán, M.; Pedreschi, F.; Moyano, P. y Troncoso, E. Oil partition in pre-treated potato slices during frying and cooling , Journal of Food Engineering, 81: p. 257-265. 2007. [ Links ]

9. Troncoso, E. y Pedreschi, F. Modeling water loss and oil uptake during vacuum frying of pre-treated potato slices, LWT- Food Science and Technology, 42: p. 1164-1173. 2009. [ Links ]

10. Dana, D. y Saguy, I.S. Review: Mechanism of oil uptake during deep-fat frying and the surfactant effect-theory and myth, Advances in Colloid and Interface Science, 128-130: p. 267-272. 2006. [ Links ]

11. Debnath, S.; Bhat, K.K. y Rastogi, N.K. Effect of pre-drying on kinetics of moisture loss and oil uptake during deep fat frying of chickpea flour-based snack food, Lebensm.- Wiss.U.-Technol., 36: p. 91-98. 2003. [ Links ]

12. Vitrac, O.; Dufour, D.; Trystram, G. y Raoult-Wack, A. Characterization of heat and mass transfer during deep-fat frying and its effect on cassava chip quality, Journal of Food Engineering, 53 : p. 161–176. 2002.

13. Ziaiifar, A. Oil absorption during deep-fat frying: mechanism and important factors, Engineering Sciences [physics]. AgroParisTech, 2008. <NNT:2008AGAPT0084>. <pastel-00003693> [ Links ].

14. Mazumder, P.; Roopa, B.S. y Bhattacharya, S. Textural attributes of a model snack food at different moisture contents, Journal of Food Engineering ,79: p. 511-516. 2007. [ Links ]

15. Oladejo, A.O.; Ma, H.; Qu, W.; Zhou, C.; Wu, B.; Yang, X. y Onwude, D.I. Effects of ultrasound pretreatmentes on the kinetics of moisture loss and oil uptake during deep fat frying of sweet potato (Ipomea batatas), Innovative Food Science and Emerging Technologies, 43: p. 7-17. 2017. [ Links ]

16. Bouchon, P.; Hollins, P.; Pearson, M.; Pyle, D.L. y Tobin, M.J. Oil distribution in fried potatoes monitored by infrared microspectroscopy, Journal of Foods Science. Consice Reviews and Hypotheses in Food Science. Vol.66, No 7: p. 918 -923. 2001. [ Links ]

17. Oginni, O.C.; Sobukola, O.P.; Henshaw, F.O.; Afolabi, Q.A.O. y Munoz, L. Effect of starch gelatinization and vacuum frying conditions on structure development and associated quality attributes of cassava-gluten based snacks, Food structure,3: p.12-20. 2015. [ Links ]

18. Kawas, M. y Moreira, R. Effect of degree of starch gelatinization on quality attributes of fried tortilla chips, Journal of Food Science, 66: p.300-306. 2001. [ Links ]

19. Dueik, V; Sobukola, O. y Bouchon, P. Development of low-fat gluten and starch fried matrices with high fiber content, LWT – Food Science and Technology, 59: p.6-11. 2014.

20. Contardo, I; Parada, J; Leiva, A. y Bouchon, P. The effect of vacuum frying on starch gelatinization and its in vitro digestibility in starch-gluten matrices, Food Chemistry, 197: p.353-358. 2016. [ Links ]

21. Adedeji, A. A.; Ngadi, M.O. y Raghavan, G. S. V. Kinetics of mass transfer in microwave precooked and deep-fat fried chicken nuggets, Journal of Food Engineering 91: p. 146–153. 2009.

22. Dehghannya, J.; Naghavi, E. y Ghanbarzadeh, B. Frying of potato strips pretreated by ultrasound-assisted air-drying, Journal of Food Processing and Preservation, 40: p. 583-592. 2016. [ Links ]

23. Kita, A.; Lisinska, G. y Golubowska, G. The effects of oils and frying temperatures on the texture and fat content of potato crisps, Food Chemistry, 102: p. 1-5. 2007. [ Links ]

Recibido: 14/02/2018.

Aprobado: 28/03/2018.